Optimización del Match Pala-Camión: Clave para la Productividad Minera

El Desafío del Balance Perfecto en Operaciones Mineras

En la minería a cielo abierto, pocos factores tienen tanto impacto en la productividad y eficiencia económica como el correcto dimensionamiento de la relación entre equipos de carga (palas, cargadores) y transporte (camiones). Este “match” o acoplamiento entre ambos sistemas representa uno de los mayores desafíos para la planificación minera, ya que de su correcto equilibrio dependen los costos operacionales, el cumplimiento de metas de producción y la rentabilidad global del proyecto.

El proceso parece simple: las palas extraen y cargan el material, mientras los camiones lo transportan. Sin embargo, optimizar esta dinámica requiere un análisis complejo que combina ingeniería, economía y gestión operativa. Un desbalance en cualquier dirección genera ineficiencias costosas: equipos de carga esperando por camiones representa capital subutilizado, mientras que camiones en cola esperando ser cargados implica un aumento en costos operativos sin valor agregado.

El Factor de Acoplamiento: Métrica Clave del Match

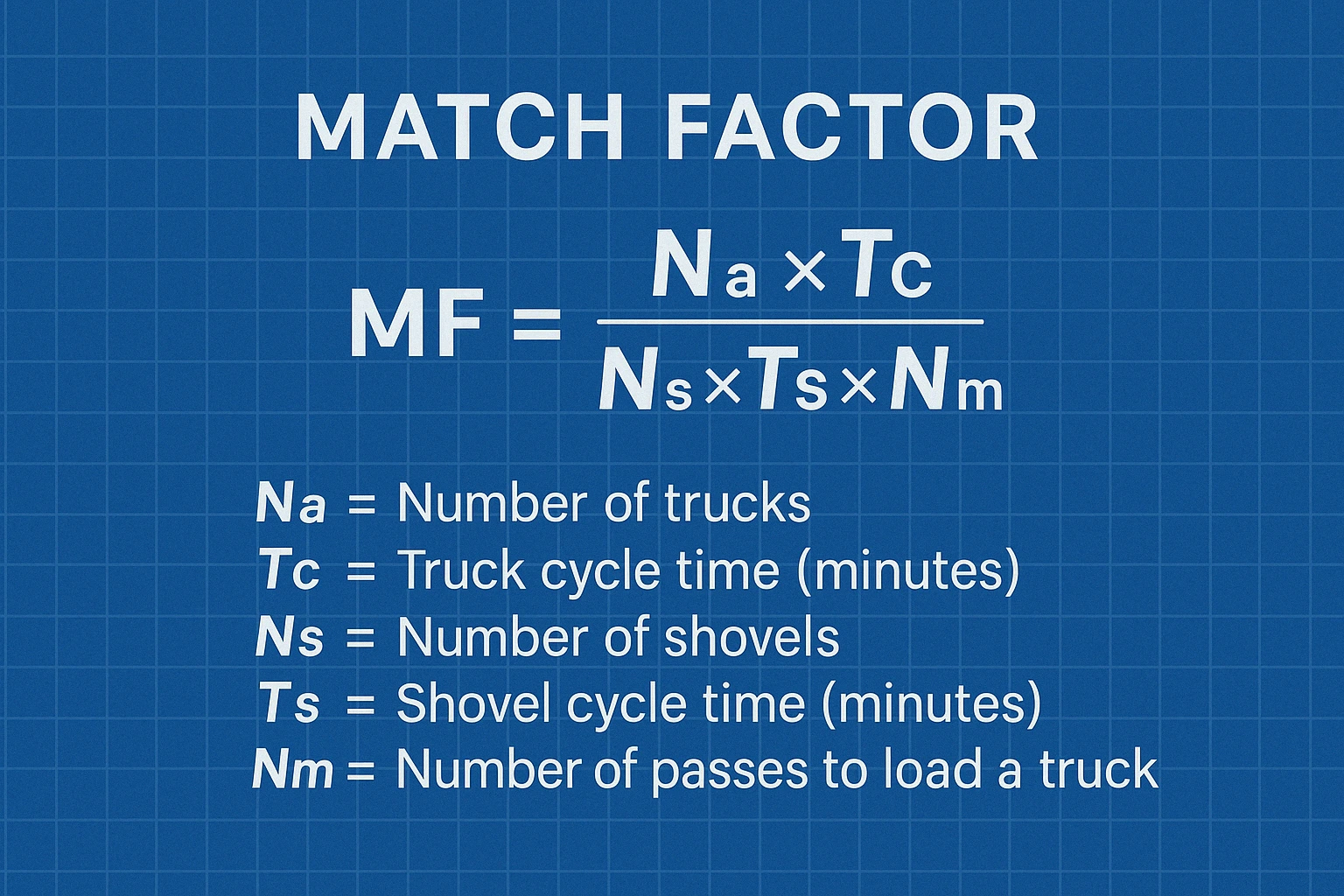

El equilibrio entre palas y camiones se cuantifica mediante el Factor de Acoplamiento (Match Factor), una ratio que relaciona la capacidad de carga disponible con la capacidad de transporte del sistema. Esta métrica se expresa matemáticamente como:

Donde:

- MF = Factor de Acoplamiento

- Na = Número de camiones asignados

- Tc = Tiempo de ciclo del camión (minutos)

- Ns = Número de palas

- Ts = Tiempo de carga de un camión (minutos)

- Nm = Número de pases para cargar un camión

Un MF = 1,0 representa un equilibrio teórico perfecto. Sin embargo, en la práctica:

- MF < 1,0: Indica que la capacidad de carga supera la capacidad de transporte. Las palas experimentarán tiempos de espera.

- MF > 1,0: Indica que la capacidad de transporte excede la capacidad de carga. Los camiones experimentarán colas.

Contraintuitivamente, el punto óptimo económico suele encontrarse ligeramente por encima de 1,0 (entre 1,05 y 1,15), debido a la diferencia significativa entre el costo por hora de una pala (equipo más costoso) y el de un camión.

Variables Críticas que Afectan el Match Pala-Camión

Múltiples factores influyen en la eficiencia del sistema de carguío y transporte:

- Disponibilidad mecánica: Variaciones en la disponibilidad de palas o camiones afectan directamente el factor de acoplamiento. Una disponibilidad real por debajo de la planificada puede convertir un match teóricamente óptimo en un cuello de botella operacional.

- Tiempos de ciclo: Afectados por distancias de acarreo, capacidades de tolvas y pala (m3), condiciones de las rampas, velocidades permitidas y congestión en rutas.

- Fragmentación del material: Impacta directamente el tiempo de carga. Una fragmentación inadecuada aumenta el tiempo de llenado del balde de la pala.

- Granulometría: Afecta el factor de llenado de camiones y, por ende, la capacidad efectiva de transporte.

- Habilidad del operador: Un operador experimentado puede reducir significativamente los tiempos de carga y posicionamiento.

- Condiciones climáticas: Lluvia, niebla o nieve pueden aumentar los tiempos de ciclo y afectar la productividad del sistema.

Tecnologías para la Optimización del Match

La industria minera ha evolucionado significativamente en su capacidad para optimizar el factor de acoplamiento mediante tecnologías de alta precisión:

- Sistemas de Despacho (FMS): Plataformas como Modular Mining DISPATCH®, Caterpillar MineStar o Wenco Fleet Management optimizan en tiempo real la asignación de camiones a palas específicas, considerando distancias, prioridades de material y estado de los equipos.

- Monitoreo de Productividad: Sensores a bordo y sistemas de pesaje permiten rastrear el tonelaje real transportado, tiempos de ciclo y eficiencia por operador.

- Simulación Dinámica: Software especializado permite modelar diferentes escenarios y configuraciones de flota, optimizando la inversión de capital antes de su ejecución.

- Autonomía y Semi-autonomía: Camiones autónomos mantienen velocidades constantes y optimizan rutas, reduciendo variabilidad en tiempos de ciclo.

- Analítica Predictiva: Algoritmos avanzados que anticipan variaciones en disponibilidad y tiempos de ciclo para ajustar dinámicamente la asignación de equipos.

Impacto Económico de la Optimización

Las implicaciones financieras de un match optimizado son sustanciales para operaciones de gran escala:

- Reducción del costo por tonelada: Un sistema bien balanceado puede reducir entre 5-15% el costo unitario de movimiento de material.

- Optimización de CAPEX: Evita la sobrecapitalización en equipos innecesarios, permitiendo inversiones más precisas.

- Disminución del consumo de combustible: Menos tiempo en ralentí y rutas optimizadas reducen el consumo entre 3-8%.

- Mayor productividad: Incrementos de 10-20% en tonelaje movido sin aumentar la flota.

- Reducción del desgaste y mantenimiento: Menor tiempo en cola y operación más eficiente extiende la vida útil de componentes críticos.

Para contextualizar el impacto: en una operación que mueve 100 millones de toneladas anuales, una mejora del 5% en eficiencia puede representar ahorros anuales de varios millones de dólares.

Estrategias Prácticas para Optimizar el Match

La optimización del factor de acoplamiento requiere un enfoque sistemático:

- Análisis detallado de data histórica: Identificar patrones y variabilidad en los tiempos de ciclo reales vs. teóricos.

- Monitoreo continuo: Implementar KPIs específicos como tiempo de espera de palas, tiempo en cola de camiones, y factor de carga.

- Planificación dinámica: Ajustar el número de camiones asignados a cada pala según cambian las distancias de transporte o las características del material.

- Estandarización de prácticas: Protocolos claros para posicionamiento de camiones, secuencias de carga y velocidades en diferentes tramos.

- Capacitación de operadores: Programas específicos para optimizar tiempos de carga y maniobras.

- Mantenimiento preventivo: Enfocado en componentes críticos que afectan el desempeño de equipos (sistemas de propulsión, sistemas hidráulicos).

Caso de Estudio: Optimización en Mina Chilena

Una importante operación de cobre en el norte de Chile implementó un programa integral de optimización del match pala-camión con resultados notables:

- Situación inicial: Factor de acoplamiento de 0,82 con tiempos de espera significativos en palas (22% del tiempo disponible).

- Implementación: Sistema avanzado de despacho con algoritmos de optimización en tiempo real.

- Incremento del factor de acoplamiento a 1,08

- Reducción del tiempo de espera de palas por hora a 8%

- Aumento de productividad de 14% (toneladas/hora)

- Reducción del consumo de combustible de 7%

Algunos Resultados tras 6 meses:

El Futuro: Hacia la Optimización Predictiva

El horizonte de la optimización pala-camión se dirige hacia sistemas cada vez más inteligentes:

- Integración con planificación minera: Sistemas que conectan el plan de minado de largo plazo con la optimización táctica diaria.

- Aprendizaje automático: Algoritmos que mejoran continuamente basados en resultados previos.

- Flotas mixtas autónomas: Integración fluida entre equipos operados tradicionalmente y unidades autónomas.

- Optimización energética: Balance entre productividad y consumo energético, especialmente relevante con la creciente electrificación de flotas.

- Digital Twin: Réplicas digitales completas del sistema que permiten simulaciones de alta fidelidad para toma de decisiones avanzada.

Conclusión: El Match como Ventaja Competitiva

En un entorno minero cada vez más competitivo y con márgenes presionados por la volatilidad de precios de commodities y yacimientos cada vez mas complejos y de menores leyes, la optimización del match pala-camión ha dejado de ser un ejercicio técnico opcional para convertirse en un imperativo estratégico. Las operaciones que logran acercarse al equilibrio óptimo no solo reducen costos operativos significativamente, sino que ganan flexibilidad para adaptarse a condiciones cambiantes del mercado.

El verdadero arte de esta optimización radica en encontrar el balance adecuado entre la precisión matemática de los modelos teóricos y la adaptabilidad necesaria para gestionar la variabilidad inherente a las operaciones mineras reales. Las empresas que dominan esta compleja dinámica obtienen una ventaja competitiva significativa que se refleja directamente en sus resultados financieros.